Модернизация очистных сооружений производитель

Модернизация очистных сооружений производитель – тема, вокруг которой сейчас много шума. Но часто встречается упрощенное понимание: просто заменить старое оборудование на новое, более современное. Это, конечно, часть решения, но далеко не полное. Реальные проекты редко бывают такими прямыми. Часто возникают вопросы интеграции нового оборудования в существующую инфраструктуру, оптимизации процессов, снижения эксплуатационных расходов и, конечно, соответствия современным экологическим нормам. Ранее, в начале карьеры, я видел много заброшенных или неэффективно работающих очистных сооружений, которые 'модернизировали' без комплексного подхода. Это дорого обходилось клиенту, и, главное, наносило вред окружающей среде. Мне кажется, сейчас особенно важно говорить не только о технологии, но и о системности подхода.

Проблемы, с которыми сталкиваются при модернизации очистных сооружений

Самый распространенный вызов – это, безусловно, непредсказуемость. Старые сооружения имеют сложную историю, и зачастую невозможно получить полную и достоверную информацию об их состоянии и работе. Например, мы работали над проектом на одном из предприятий пищевой промышленности, где документации практически не было. Пришлось проводить длительные исследования, включающие анализ проб сточных вод, инспекцию оборудования, даже неразрушающий контроль некоторых элементов. Это сильно увеличило сроки и, как следствие, стоимость проекта. Помимо этого, часто сталкиваются с проблемами интеграции нового оборудования с существующей системой автоматизации. Совместимость, протоколы обмена данными – это отдельная головная боль. Иногда приходится разрабатывать кастомные решения для обеспечения взаимодействия.

Еще один важный момент – это выбор оборудования. Сейчас на рынке представлено огромное количество различных решений. Просто ориентироваться на цену – это ошибка. Нужно учитывать не только первоначальные инвестиции, но и эксплуатационные расходы, требуемый уровень надежности, возможность масштабирования и, конечно, соответствие требованиям законодательства. Нельзя забывать и о квалификации персонала – новое оборудование требует новых знаний и навыков. В противном случае, даже самое передовое решение может оказаться неэффективным.

Различные подходы к модернизации: от капитального ремонта до полной замены

Не всегда нужна полная замена всего оборудования. Часто достаточно провести капитальный ремонт и модернизировать отдельные узлы. Это может быть более экономичным и быстрым решением. Например, мы заменили устаревшие насосы и оптимизировали работу песчано-угольных фильтров на одном из предприятий. Это позволило повысить эффективность очистки сточных вод и снизить затраты на электроэнергию. Важно провести тщательный анализ состояния существующего оборудования и определить, какие элементы нуждаются в ремонте или замене. Иногда, достаточно заменить просто некоторые детали, например, мембраны в напорных дистилляционных установках, что позволяет существенно продлить срок службы всего оборудования.

Другой подход – это частичная замена оборудования. Например, установка нового модуля биологической очистки, оставляя старые первичные и вторичные отстойники. Это может быть целесообразно, когда старые отстойники находятся в хорошем состоянии и не требуют замены. Но необходимо тщательно продумать интеграцию нового модуля с существующей системой и убедиться, что они будут работать в оптимальном режиме.

Примеры успешных проектов и уроки, извлеченные из неудач

У нас был один проект, который можно назвать 'урок'. Клиент решил установить новую систему продувки активного ила в песчано-угольных фильтрах, не проведя предварительного анализа существующей системы и не учел особенности состава сточных вод. В итоге, система оказалась неэффективной и требовала постоянной корректировки настроек. Позже выяснилось, что причиной проблемы была недостаточное давление воздуха и неправильный выбор параметров продувки. Этот случай показал, что важно проводить тщательный анализ всех факторов и учитывать особенности каждого конкретного объекта. И главное – не экономить на консультациях специалистов.

А вот еще один пример. Мы внедряли автоматизированную систему дозирования реагентов на химическом предприятии. Предварительно провели детальный расчет дозировок и согласовали их с местными органами экологического контроля. После внедрения системы смогли снизить расход реагентов на 20% и повысить эффективность очистки сточных вод. Ключевым фактором успеха стала интеграция системы с существующей системой мониторинга сточных вод, что позволило автоматически корректировать дозировки реагентов в зависимости от текущего состава стоков. Мы используем системы от ООО Фошань Бэйюань экология оборудования – их оборудование отличается надежностью и простотой в эксплуатации. Их решения часто демонстрируют хорошую стоимость владения.

Перспективы развития производителей очистного оборудования

Сейчас, как никогда, актуальны решения, направленные на повышение энергоэффективности и снижение негативного воздействия на окружающую среду. Это касается как более эффективных технологий очистки, так и использования возобновляемых источников энергии. Например, все больше предприятий переходят на использование солнечной энергии для питания насосов и другого оборудования. Также растет спрос на системы повторного использования воды – это особенно актуально для предприятий, работающих в условиях дефицита водных ресурсов. Производители очистного оборудования активно разрабатывают решения, позволяющие максимально эффективно использовать воду, снижать ее расход и повторно использовать очищенную воду для технических нужд. Развитие IoT и больших данных открывает новые возможности для удаленного мониторинга и управления очистными сооружениями, что позволяет оптимизировать их работу и снизить эксплуатационные расходы.

Кроме того, важно говорить о применении новых материалов – композитных материалов, которые более устойчивы к коррозии и имеют более длительный срок службы. Это позволяет снизить затраты на ремонт и обслуживание оборудования. И конечно, нельзя забывать о необходимости постоянного обучения и повышения квалификации персонала. Только так можно гарантировать эффективную и безопасную работу очистных сооружений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр с загрузкой из песка для удаления железа и марганца

Фильтр с загрузкой из песка для удаления железа и марганца -

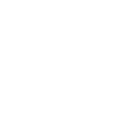

Онлайн-анализатор общего азота

Онлайн-анализатор общего азота -

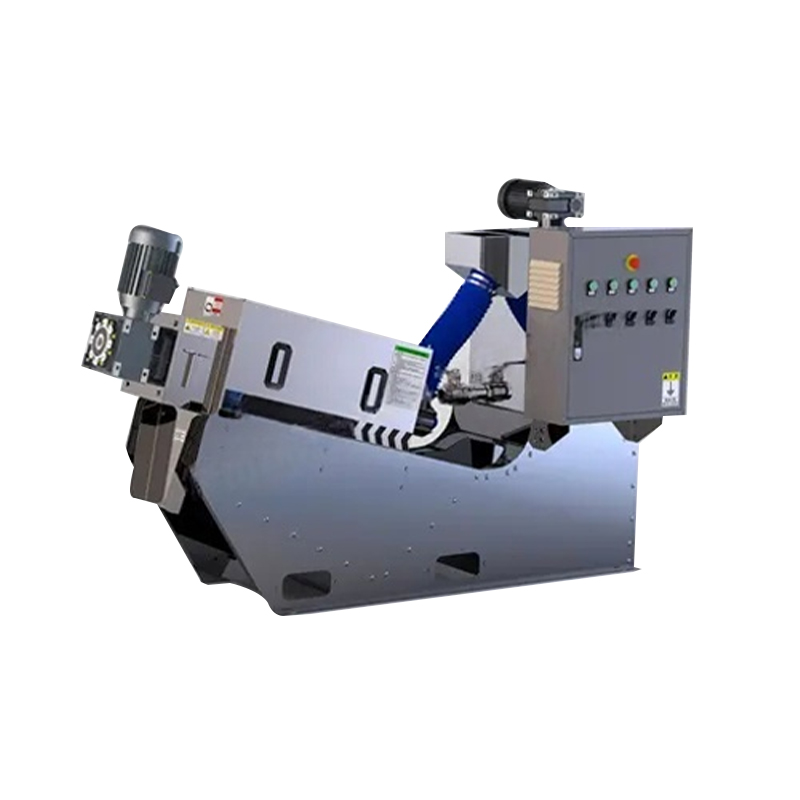

Машина с прессованием шнека

Машина с прессованием шнека -

Интегрированная насосная станция для сточных вод

Интегрированная насосная станция для сточных вод -

Многопараметрический прибор для мониторинга качества воды

Многопараметрический прибор для мониторинга качества воды -

Датчик растворённого кислорода

Датчик растворённого кислорода -

Интегрированный электромагнитный расходомер

Интегрированный электромагнитный расходомер -

Онлайн-анализатор ХПК

Онлайн-анализатор ХПК -

Онлайн-рН-метр

Онлайн-рН-метр -

Оборудование для ультрафиолетовой дезинфекции

Оборудование для ультрафиолетовой дезинфекции -

Фильтр с активированным углём

Фильтр с активированным углём -

Интегрированная установка очистки сточных вод на солнечной энергии

Интегрированная установка очистки сточных вод на солнечной энергии

Связанный поиск

Связанный поиск- Септик из двух пластиковых бочек производитель

- Септик сколько производители

- Очистные сооружения нижний новгород производители

- Очистные сооружения нижний новгород производитель

- Очистные сооружения vodopolis производители

- Можно ли септик производители

- Флотационная установка для очистки сточных вод

- Бетонный септик поставщик

- Монтаж очистных сооружений производитель

- Блочно модульные очистные сооружения ливневых стоков поставщики